Gülletechnik

Die Technik der Gülleausbringung hat vor allem auf die Ammoniak-Verluste einen wichtigen Einfluss.

Daneben kann sich die eingesetzte Technik noch über Ertragseffekte, Bestandsveränderungen und Bodenverdichtungen auf das Grünland auswirken.

Allgemeines

- Durch das Arbeitsbild der verschiedenen Gülletechnik werden die hauptsächlichen Effekte auf die Höhe der jeweiligen Ammoniakverluste verursacht.

| Die Gülletechnik hat ein großes Potential zur Verringerung von Ammoniak- verlusten, dennoch müssen die Rahmenbedingungen (Witterung. etc.) passen, damit dieses Potential auch genutzt werden kann. |

- Bleibt das Potential ungenutzt, so verteuert sich die moderne Technik weiter, weil die positiven Zusatzeffekte der Technik ungenutzt bleiben. Der Landwirt erzielt also den „alten“ Nutzen zum Preis der „neuen“ Technik.

Arbeitsbilder

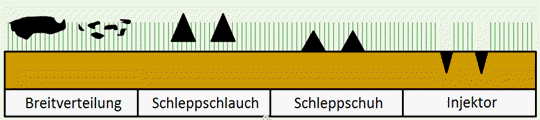

- In Abbildung 25 sind die Arbeitsbilder der verschiedenen Gülletechniken dargestellt.

- Abbildung 25: Schematische Arbeitsbilder der verschiedenen Gülleverteiler (Luib, 2017)

Gülletechnik

Zur Breitverteilung gehören alle Verteiler, die die Gülle nicht streifenförmig ablegen. In der Praxis werden verwendet:

- Vertikalverteiler, sog. Schwanenhalsverteiler

- Schwenkverteiler

Die Arbeitsbreite dieser Techniken wird auch über den Druck gesteuert. Je höher der Druck ist, desto größer ist die Arbeitsbreite, aber die Tropfengröße der Gülle nimmt ab. Das Risiko für Ammoniakverluste nimmt zu, da sich die Gülleoberfläche, über die Ammoniak ausgasen kann, auf Grund der kleineren Tropfengröße erhöht.

Vertikalverteiler

- Arbeitsbreite: bis zu ca. 15 m (mit einem Verteiler)

- Arbeitsbreite wird über Druck und die Höhe des Verteilers über dem Boden bestimmt

- Vorteile

- Einfach und günstig

- Große Flächenleistung

- Geringer Zugkraftbedarf

- Nachteile

- Windanfällig

- Hohe Geruchs- und Ammoniakemmissionen

- Mögliche Futterverschmutzung

Schwenkverteiler

- Arbeitsbreite: bis zu ca. 18 m (mit einem Verteiler)

- Arbeitsbreite wird hauptsächlich durch den Schwenkwinkel des Verteilers, aber auch über den Druck und die Höhe des Verteilers über dem Boden bestimmt

- Vorteile

- Einfach und billig

- Geringer Zugkraftbedarf

- Geringerer Arbeitsdruck und damit größere Tropfen, als beim Vertikalverteiler

- Geringere Ammoniakverluste im Vergleich zum Vertikalverteiler

- Nachteile

- Windanfällig

- Mögliche Futterverschmutzung

- Verteilgenauigkeit nimmt bei steigender Fahrgeschwindigkeit deutlich ab.

Duplexverteiler

- Arbeitsbreite: bis zu ca. 27 m

- Durch die Verwendung von zwei Verteilern kann sowohl bei Vertikalverteilern, als auch bei Schwenkverteilern die Arbeitsbreite gesteigert werden, ohne dass die Tropfengröße kleiner wird.

- Abbildung 26: Duplexverteiler (Quelle)

Gülletechnik - Streifenförmige Ablage

Die Gülle wird „streifenförmig“ in Güllebändern abgelegt. Durch die Bänder reduziert sich die Oberfläche, von welcher Ammoniak ausgasen kann im Vergleich zur Breitverteilung deutlich. Man spricht in diesem Zusammenhang bei der streifenförmigen Ablage auch von der bodennahen Ausbringung. Im Grünland gibt es zwischen den Verteiltechniken der bodennahen Ausbringung bedeutende Unterschiede hinsichtlich des Abgabepunktes der Gülle.

- Schleppschlauch: legt die Gülle tendenziell auf den Bestand ab. Das Gülleband kann mit dem Aufwuchs nach oben wachsen.

- Schleppschuh: legt die Gülle tendenziell unter den Bestand auf die Bodenoberfläche ab

- Injektor: Gülle wird direkt in den Boden eingebracht

Aus dieser Unterscheidung ergeben sich im Grünland wichtige Konsequenzen.

Schleppschlauch

- Der Schleppschlauch wurde ursprünglich für den Ackerbau zur Gülledüngung in höheren Beständen zwischen den Reihen entwickelt. Im Grünland wird die Gülle mit dieser Technik tendenziell auf dem Bestand abgelegt. Das Grünland unter den Güllebändern kann durch ätzschäden, die während der Ammoniakausgasung entstehen können, stark geschädigt werden, wenn die Gülle nicht schnell in den Boden gelangt.

- Arbeitsbreite: bis zu ca. 30 m

- Vorteile

- Bodennahe Ausbringung

- Hohe Arbeitsbreite möglich

- gute Verteilgenauigkeit

- Rel. geringe Geruchs- und Ammoniakemissionen

- Nachteile

- Teuer und bauaufwändig

- hohes Gewicht

- Narbenschäden durch Streifenablage im Grünland möglich ---> verdünnte Gülle einsetzen

- Mögliche Futterverschmutzung

- Verstopfungsgefahr ---> Fremdkörper-abscheider / Cutter nötig

- Abbildung 27: Narbenschäden durch unsachgemäße Gülledüngung mit Schleppschlauch (Elsäßer 2017)

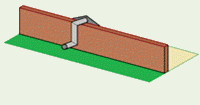

Schleppschuh

- Der Schleppschuh ist technisch gesehen eine Anpassung des Schleppschlauch-verteilers an die Bedingungen im Grünland.

- Durch „Kufen“ an den Schleppschläuchen soll der Bestand zunächst geteilt und der Boden zugänglich gemacht werden. Die Gülle wird hinter den Kufen direkt auf den Boden abgelegt. Damit wird das Risiko von Bestandsschäden deutlich verringert.

- Arbeitsbreite: bis zu ca. 18 m (mit einem Verteiler)

- Vorteile

- Bodennahe Ausbringung

- gute Verteilgenauigkeit

- Geringe Geruchs- und Ammoniakemissionen

- Geringe Futterverschmutzung

- Geringe Narbenschäden

- Nachteile

- höherer Zugkraftbedarf

- Teuer und bauaufwändig

- Hohes Gewicht

- Verstopfungsgefahr

- Bodenführung in welligem Gelände oft unbefriedigend

- ggf. werden Futterreste zusammengezogen

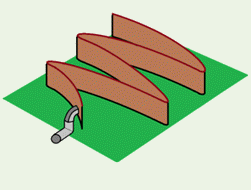

Injektor

- Auf Grünland werden in der Regel bei Injektor-Verteilern V-förmig geformte Einfachscheiben, bzw. V-förmig gestellte Doppelscheiben eingesetzt, die einen Schlitz in den Grünlandbestand ziehen.

- Der Injektor legt die Gülle in diesem Schlitz ab. Dadurch werden Ammoniakverluste weitgehend verhindert. Die Gülle wird direkt dort abgelegt, wo sie wirken soll.

- Vorteile

- Ablage im Boden optimal

- Sehr geringe Geruchs- und Ammoniakemissionen

- Gute Verteilgenauigkeit

- Geringe Futterverschmutzung

- Nachteile

- Sehr hoher Zugkraftbedarf

- Teuer und bauaufwändig, hohes Gewicht

- Geringe Flächenleistung

- Verstopfungsgefahr

- Narbenschäden durch Schlitze. Lücken können von unerwünschten Arten besiedelt werden

- Probleme bei schwerem, trockenem und steinigem Boden

- Bei feuchten Bedingungen, werden Erdklumpen herausgerissen, zudem „schmieren“ die Schlitze zu

VERGLEICH DER GüLLEVERTEILTECHNIKEN

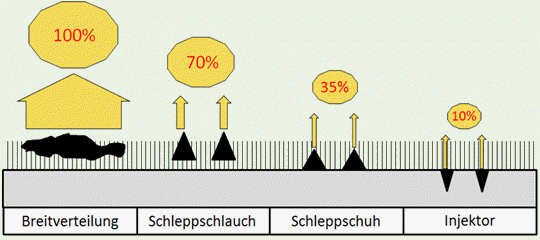

- Durch die unterschiedlichen Arbeitsbilder ergeben sich erhebliche Unterschiede bei den Ammoniakverlusten und dementsprechend sehr unterschiedliche Minderungspotentiale für Ammoniak-Verluste (Abbildung 28)

- Abbildung 28: Ammoniakverluste, relativ zur Breitverteilung nach der Gülleausbringung (Daten: DLG Merkblatt 350, Luib 2017)

- Dem Beitrag „Techniken der Gülleausbringung im Grünland“ können weitere Informationen zur Gülletechnik entnommen werden.

Verteilgenauigkeit der Gülletechnik

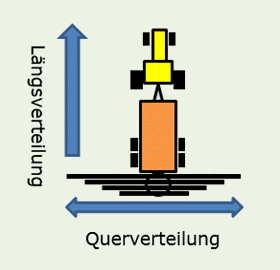

- Die Verteilgenauigkeit der Gülle trägt maßgeblich zu einer gleichmäßigen Nährstoffverteilung und damit zur fachgerechten Düngung bei.

- Es muss dabei unterschieden werden in Quer- und Längsverteilung (Abbildung 29).

- Abbildung 29: Begriffe der Verteilgenauigkeit (Luib, 2017)

- Die Längsverteilung kann der Landwirt maßgeblich positiv beeinflussen durch

- konstante Fahrgeschwindigkeit und konstante Zapfwellendrehzahl

- Eine gute Querverteilung erreicht der Landwirt durch

- funktionsfähige (nicht verbogen oder gerissen) und korrekt eingestellte Breitverteiler

- verstopfungsfreie Schläuche und Verteilköpfe für die bodennahe Ausbringung

Bodendruck und Verdichtung

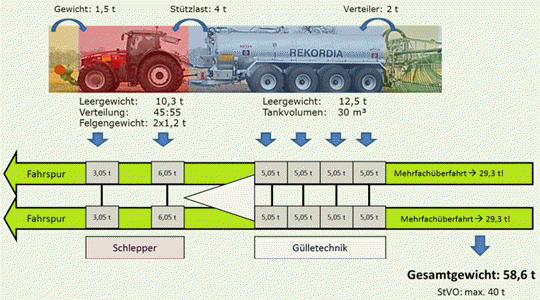

- Die immer größer werdende Technik (für mehr Schlagkraft überbetrieblichen Einsatz) verursacht auf verschiedene Weisen eine erhöhte Gewichtsbelastung:

- Tankvolumen: jeder Kubikmeter Gülle wiegt ca. 1000 kg

- Güllewagen: größere Tankvolumen erfordern eine verbesserte Tragkraft des Trägerfahrzeuges, auch Verteiler mit Gestänge (z.B. Schleppschlauch) verursachen höhere Gewichte.

- Zugschlepper: je größer das angehängte Gewicht ist, desto schwerer muss auch der Zugschlepper sein, um das angehängte Gewicht zu manövrieren

- Abbildung 30: Schematische Verteilung der Einzelradlasten (Luib 2017)

Minderungsmöglichkeiten - Technisch

- Aus technischer Sicht gibt es zwei grundsätzliche Ansätze zur Minderung des Bodendrucks

- 1) Gewichtseinsparung durch konsequenten Leichtbau (z.B. GFK-Fässer)

- 2) Vorhandenes Gewicht auf möglichst große Fläche verteilen.

- Der Landwirt kann dabei auf verschiedene wichtige und wirkungsvolle technische Maßnahmen zur Bodenschonung zurückgreifen.

- Keine unötigen Gewichte bewegen (z.B. Frontlader, zu große Frontgewichte oder Felgengewichte)

- Möglichst große und breite Reifen verwenden

- Mit angepasstem Luftdruck arbeiten (Luftdruckregelanlage)

- Gewicht auf mehr Achsen (z.B. Tandem-Achse oder Tridem-Achse) verteilen. Auf Grünland sollte bei mehreren Achsen, um bei Kurvenfahrt die Grasnarbe zu schonen, mindestens eine Lenkachse vorhanden sein.

- Durch ein Fahrwerk mit „Hundegang“ kann das Gewicht noch besser verteilt werden, da einzelne Bodenstellen nicht durch mehrere Reifen überrollt werden.

- Viele weitere nützliche Hinweise können diesen Quellen entnommen werden

- DLG Merkblatt 344: Bodenschonender Einsatz von Landmaschinen

- DLG Merkblatt 356: Reifen richtig wählen und einsetzen

- Entscheidungshilfe für Reifenwahl (einfach) und (erweitert)

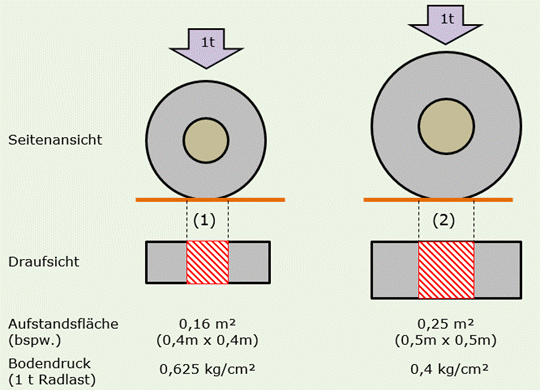

- Den Zusammenhang von Reifengröße, Aufstandsfläche und Bodenbelastung zeigt Abbildung 31 schematisch auf.

- Abbildung 31: Aufstandsfläche (schraffiert) von kleinen, schmalen Reifen (1) und großen breiten Reifen (2), schematisch (Luib, 2017)

- Besonderheit: Reifendruck (I)

- Durch einen geringeren Reifendruck platten die Reifen mehr ab. Dadurch vergrößert sich die ebenfalls Aufstandsfläche des Reifens.

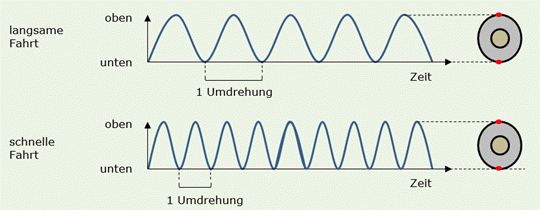

- Durch den geringen Innendruck werden die Reifen aber auch sehr stark beansprucht. Durch das ständige Abplatten und Aufrichten des Reifengummis bei jeder Radumdrehung entsteht Wärme. Bei zu schneller Fahrt Wechseln sich Abplatten und Aufrichten schnell ab, durch diese Bewegung kann dabei soviel Hitze entstehen, dass am Reifen Schäden auftreten können, die bis zu einem Totalschaden am führen können (s. Abbildung 32).

- Abbildung 32: Schematische Darstellung unterschiedlicher Fahr-geschwindigkeiten (Luib, 2017)

- Besonderheit: Reifendruck (II)

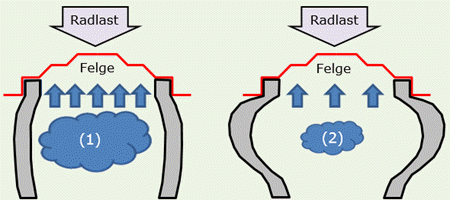

- Luft ist das tragende Element im Reifen. Wenn weniger Luft im Reifen vorhanden ist, kann der Reifen auch weniger tragen (s. Abbildung 33). Daher muss der Luftdruck auch immer der Radlast angepasst sein.

- Der notwendige Mindestreifendruck hängt somit von der gefahrenen Geschwindigkeit und der Belastung des Reifens ab. Je höher die Geschwindigkeit und/oder die Radlast ist, desto höher ist der Mindestdruck. Im Interesse Ihrer Sicherheit darf dieser Wert keinesfalls unterschritten werden.

- Der Mindestdruck kann von Reifenhersteller erfragt werden.

- Abbildung 33: Auswirkungen eines hohen (1) oder niedrigen (2) Luftdruckes auf die Tragkraft des Reifens (Luib, 2017)

- Besonderheit: Große Reifen

- Große Reifen können zum einen durch eine Vergrößerung der Aufstandsfläche den Bodendruck reduzieren. Zum anderen tragen Sie auch maßgeblich zur Verringerung des Dieselverbrauchs bei. Dies hat verschiedene Ursachen.

- Große Reifen rollen über Unebenheiten im Gelände leichter als kleine Reifen.

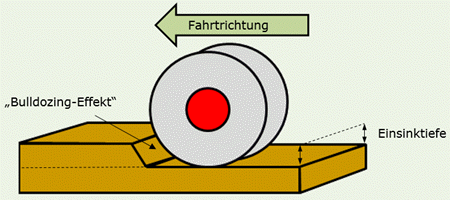

- Durch die vergrößerte Aufstandsfläche und die daraus resultierende verbesserte Gewichtsverteilung sinken große Reifen weniger stark ein und der „Bulldozing-Effekt“ ist wesentlich weniger ausgeprägt.

- Als Bulldozing-Effekt wird der Erdwall, der sich vor dem Rad aufbaut, überrollt und verdichtet wird, bezeichnet (s. Abbildung 34). Je 1 cm Einsinktiefe steigt der Dieselverbrauch auf Grund dieses Effekts um durchschnittlich 10% (Volk et al, 2011).

- Der notwendige Mindestreifendruck hängt somit von der gefahrenen Geschwindigkeit und der Belastung des Reifens ab. Je höher die Geschwindigkeit und/oder die Radlast ist, desto höher ist der Mindestdruck. Im Interesse Ihrer Sicherheit darf dieser Wert keinesfalls unterschritten werden.

- Der Mindestdruck kann von Reifenhersteller erfragt werden.

- Abbildung 34: Schematischer Bulldozing-Effekt (Luib, 2017)

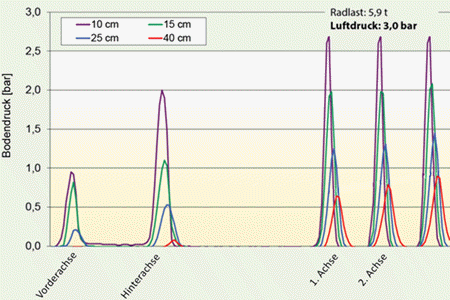

- Obwohl durch mehr Achsen das Maschinengewicht zwar auf mehr Fläche verteilt wird, zeigen Untersuchungen auch, dass der Belastungsdruck mit jeder überrollung sich in tiefere Bodenschichten fortsetzt (Abbildung 35).

- Abbildung 35: Bodendruck während Mehrfachüberrollung (Weißbach, 2016)

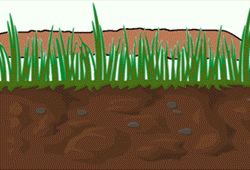

Minderungsmöglichkeiten - Bodenzustand

- Der Bodenzustand ist im Sinne des Bodenschutzes immer der wichtigste Parameter

- Das Befahren von wassergesättigten / nicht tragfähigen Böden ist grundsätzlich zu unterlassen. Verdichtungen die hier entstehen sind unbedingt vermeidbar und unnötig.

- Verdichtete Flächen sind weniger wasser- und luftdurchlässig und es verändern sich sowohl die Ertragsverhältnisse als auch die botanische Zusammensetzung. Meist kommt es zu einer deutlichen Zunahme der unerwünschten Gemeinen Rispe.

- Abbildung 36: Gülleausbringung auf wassergesättigten Böden (Luib, 2016)